Назад Изготовление пресс-форм и бесплатный дизайн продукции

Литье пластмасс под давлением для бытовой техники

Литье пластмасс под давлением произвело революцию в производстве, позволив компаниям легко создавать высококачественные пластиковые детали для крупносерийного производства.Однако процесс разработки литьевых форм может оказаться трудоемким и дорогостоящим.Чтобы решить эти проблемы, технология 3D-печати изменила правила игры, предлагая более эффективные и экономичные решения.В этой статье мы рассмотрим преимущества и применение 3D-печати для литьевых форм пластика и обсудим услуги, предлагаемые нашей компанией.

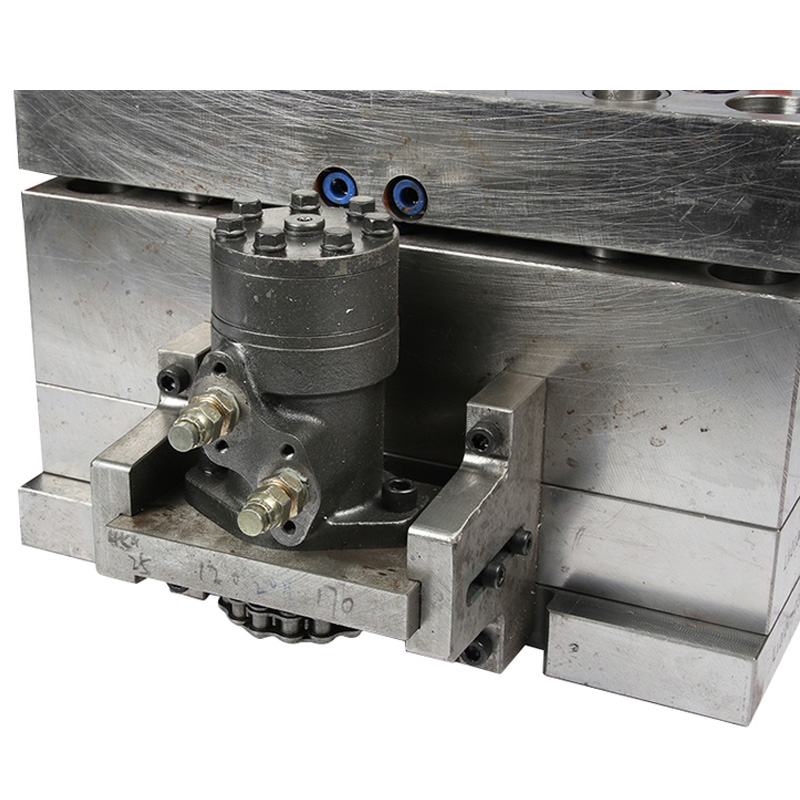

Наша компания является производителем OEM/ODM, специализирующимся на разработке и производстве пресс-форм для литья под давлением.Мы понимаем важность совершенствования производственных процессов и обеспечения большей точности.Для достижения этой цели мы используем современные 3D-принтеры для создания прототипов высокого разрешения.Эти передовые машины принесли нам огромную пользу, произведя революцию в подходах к проектированию и производству литьевых форм.

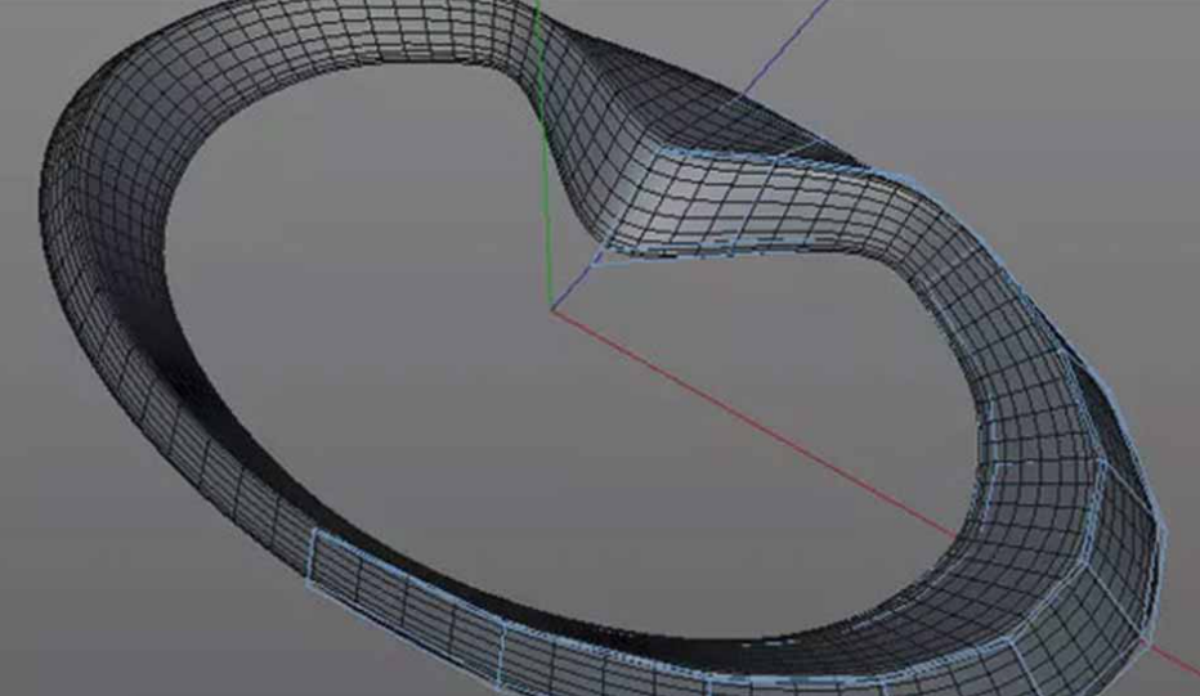

Первым преимуществом использования технологии 3D-печати является возможность создавать образцы сложной конструкции по доступной цене.Традиционные методы производства пресс-форм часто включают в себя сложные процессы механической обработки, которые являются дорогостоящими и трудоемкими.3D-печать позволяет нам создавать сложные и высокодетализированные конструкции непосредственно из цифровых моделей, устраняя необходимость длительного физического труда.Это позволяет нам предлагать экономически эффективные решения без ущерба для сложности и качества оснастки.

Еще одним существенным преимуществом 3D-печатных форм для литья пластмасс под давлением является легкость, с которой конструкции можно корректировать на лету.Традиционные методы производства пресс-форм часто требуют трудоемких модификаций и корректировок, что приводит к задержкам в производственных графиках.Однако 3D-печать позволяет нам видеть и выявлять недостатки или улучшения конструкции в режиме реального времени.Быстро просматривая несколько версий проекта, мы можем значительно сократить время, необходимое для завершения проектирования пресс-формы.Это не только ускоряет производственный процесс, но и гарантирует, что конечная форма будет соответствовать требуемым спецификациям.

Кроме того, технология 3D-печати позволяет нам пробовать разные материалы и проверять функциональность форм перед запуском в массовое производство.Такая гибкость позволяет нам принимать обоснованные решения о выборе материала, гарантируя, что конечная форма будет работать с максимальной эффективностью в процессе литья под давлением.Благодаря тщательному тестированию материалов с помощью 3D-печатных прототипов мы можем устранить потенциальные проблемы и снизить общие производственные затраты.

Кроме того, 3D-печать повышает масштабируемость и универсальность производства пресс-форм.Традиционные методы часто требуют создания индивидуальных инструментов для каждой уникальной конструкции, что приводит к дополнительным затратам и времени выполнения заказов.С помощью 3D-печати мы можем изготавливать формы различного размера и сложности на одном и том же оборудовании.Такая гибкость позволяет нам удовлетворять широкий спектр потребностей клиентов и дает нам конкурентное преимущество на рынке.

Хотя технология 3D-печати дает много преимуществ литьевым формам, следует подчеркнуть, что она не может заменить традиционные методы производства пресс-форм.Традиционные процессы обработки по-прежнему играют жизненно важную роль в крупномасштабном промышленном производстве.Однако, включив 3D-печать в наш рабочий процесс, мы можем оптимизировать процесс разработки пресс-форм, сократить затраты и повысить общую эффективность.

Подводя итог, можно сказать, что наша компания обеспечивает передовое производство пресс-форм для литья под давлением с использованием самых современных технологий 3D-печати.Благодаря нашему опыту в проектировании и производстве пресс-форм в сочетании с преимуществами 3D-печати мы можем предоставить высококачественные формы по доступной цене.Использование технологии 3D-печати позволяет нам создавать сложные образцы конструкций, мгновенно пересматривать конструкции, пробовать разные материалы, а также повышать масштабируемость и универсальность.Объединив преимущества традиционных и современных методов производства, мы гарантируем, что наши клиенты получат лучшее решение для своих потребностей в литье пластмасс под давлением.

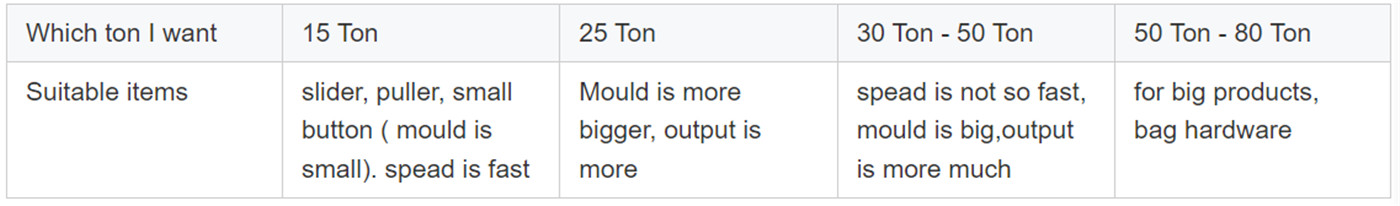

Информация о продукте

| Место происхождения | Китай |

| Имя бренда | ХСЛД/Индивидуальные |

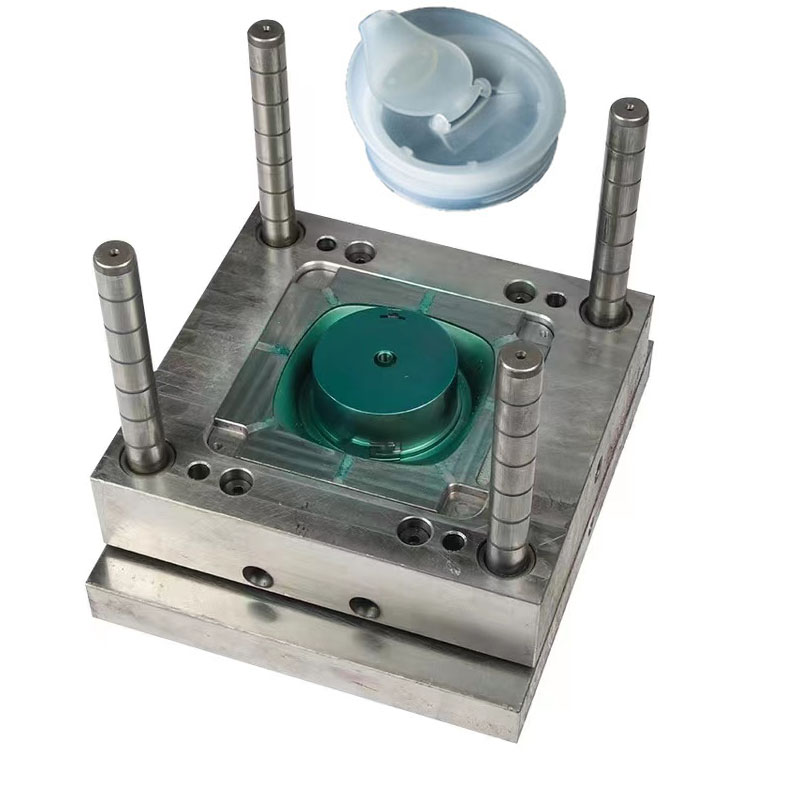

| Режим формирования | Вентиляторы Пластиковая литьевая форма |

| Оборудование | Станок с ЧПУ, электроэрозионный станок, оборудование для обработки пластмасс и т. д. |

| Материал продукта | Сталь: AP20/718/738/NAK80/S136 Пластик: АБС/ПП/ПС/ПЭ/ПВХ/ПА6/ПА66/ПОМ |

| Жизнь пресс-формы | 300000~500000 выстрелов |

| бегун | Горячий бегун или холодный бегун |

| Тип ворот | Край/точка контакта/подчиненный/боковые ворота |

| Обработка поверхности | Матовая, полированная, зеркальная полировка, текстура, покраска и т. д. |

| Полость пресс-формы | Одна или несколько полостей |

| Толерантность | 0,01 мм-0,02 мм |

| литьевая машина | 80Т-1200Т |

| Толерантность | ± 0,01 мм |

| Бесплатный образец | доступный |

| Преимущество | универсальное решение/бесплатный дизайн |

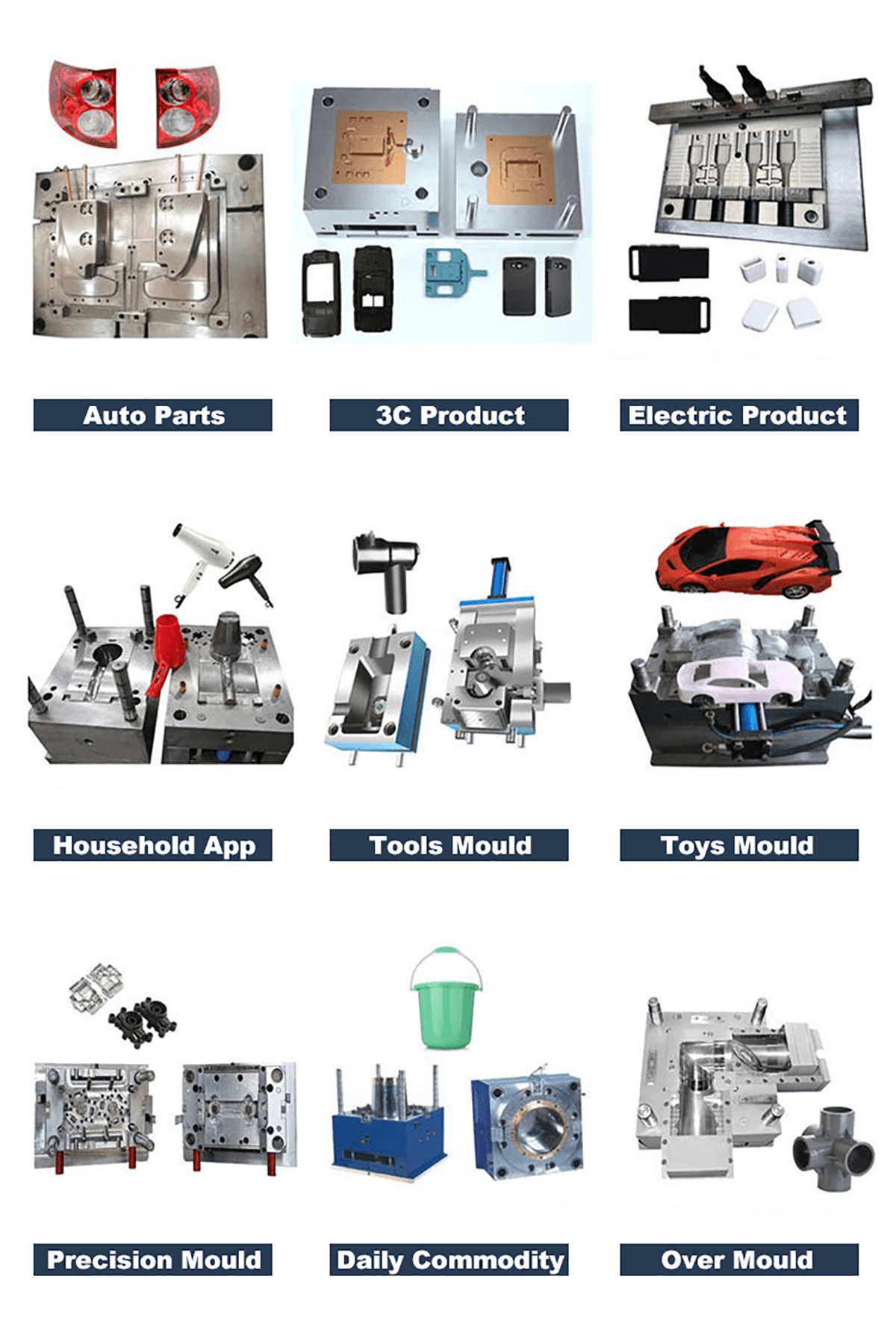

| Область применения | Электронные продукты, косметические товары, медицинские товары, товары для дома, автотовары и т. д. |

Подробная информация о заводе

Больше форм

Отгрузка

Специальная услуга по упаковке для вас: деревянный ящик с пленкой.

1. Чтобы лучше обеспечить безопасность ваших товаров, профессионал.

2. Экологичность, удобные и эффективные услуги по упаковке.

Часто задаваемые вопросы

HSLD: Да, обычно в запасные части для форм для литья под давлением входят вставка формы, рама формы, оконный сердечник, подвижный сердечник, головка сопла.Вы можете проверить и сообщить, какие запчасти вам нужны.

HSLD: Наша вставка в форму изготовлена из DAC.

HSLD: Наш движущийся сердечник сделан из FDAC.

ХСЛД: Да.

HSLD: различное оборудование имеет разную точность, обычно от 0,01 до 0,02 мм.